国内唯一の鍵盤ハーモニカ工場

現在、メロディオンの年間生産台数は約40万本。海外にも輸出しているそう。

繁忙期は学校が始まる春……と思ったら、年明けからフル生産で準備しているとのこと。そうしないと間に合わないんですって。

というわけで、工場を見学させてもらうことに。競合他社が海外に生産拠点を移すなか、ここが国内で唯一の鍵盤ハーモニカ工場である。

本社のすぐそばに工場がある。こちらは1階にある金属加工の部屋。

本社のすぐそばに工場がある。こちらは1階にある金属加工の部屋。

鍵盤などのプラスチック部品の工場は磐田市にあり、ここ浜松の工場の役割は、金属部品の加工と調律、そして最終的な組立。

金属部品って何かというと、息で振動して音を出す「リード」と、それを固定する「プレート」の主に2つ。

つまり、メロディオンの心臓部だ。

こちらがメロディオン内部にある「リードプレート」。リードは長さ2~3cmほどの小さなT字型の部品で、鍵盤ひとつに対して1個。リードの下には穴が開いていて、息を吹くと穴から空気が入ってリードを震わせる。

こちらがメロディオン内部にある「リードプレート」。リードは長さ2~3cmほどの小さなT字型の部品で、鍵盤ひとつに対して1個。リードの下には穴が開いていて、息を吹くと穴から空気が入ってリードを震わせる。

リード作りは、細長い金属板を削るところから始まる。リードは音によって幅や厚みが異なるので、音ごとに刃をつけかえて、カンナのようにシュル~ッと削るのだ。

金属板をセットして削る。作業員の方の後ろ、棚に入ってる黒い棒みたいなものが、音ごとの刃!

金属板をセットして削る。作業員の方の後ろ、棚に入ってる黒い棒みたいなものが、音ごとの刃!

右が削る前、左が削った後。削ったあとは金属板の表面に僅かな凹凸が生まれ、虹色に輝く。この金属板1枚がぜんぶ「ド」とか「ミ」とかになる。

右が削る前、左が削った後。削ったあとは金属板の表面に僅かな凹凸が生まれ、虹色に輝く。この金属板1枚がぜんぶ「ド」とか「ミ」とかになる。

で、削った金属版を別の機械でダンダンダンダンと打ち抜くと、T字型のリードがどんどんできる。

で、削った金属版を別の機械でダンダンダンダンと打ち抜くと、T字型のリードがどんどんできる。

もうこの時点で見ている我々は「部品が細かすぎてなくしそう」「ザーッと落しちゃって、どれがどの音かわからなくなりそう」と不安でいっぱい。

だって32鍵なら32種類のリードがあるわけでしょう? 間違えて付けちゃいそう。ドを押したのに「ファ~」とか鳴らしちゃいそう。

もちろん、そんなスチャらかなミスを犯さないように、淡々と工程は進んでいく。

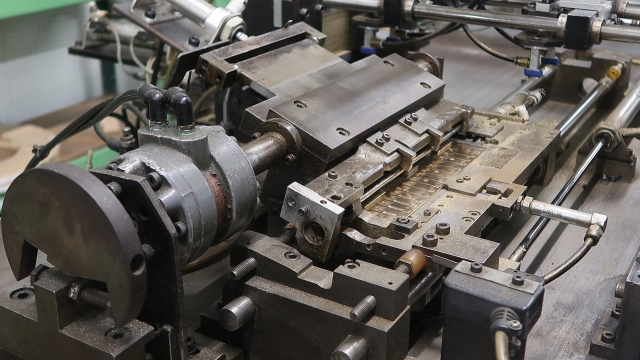

あまりよく見えなくて恐縮ですが、この装置ですべてのリードをプレートに溶接。

あまりよく見えなくて恐縮ですが、この装置ですべてのリードをプレートに溶接。

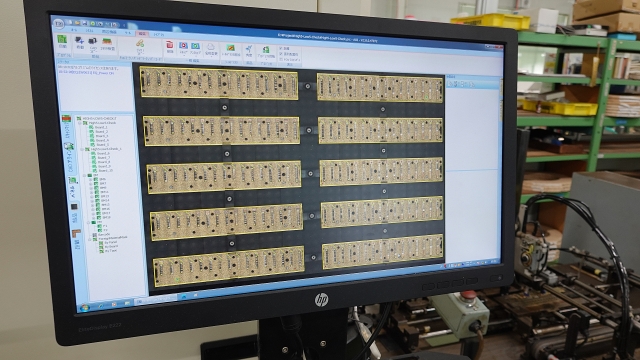

ちゃんと溶接できたかモニタで確認。よしよし。

ちゃんと溶接できたかモニタで確認。よしよし。

しかしこのリード、根本をプレートにくっつけただけでは音が出ない。リードの先端をほんのちょっと上に反らせて、空気の通り道を作らないと、うまく震えてくれないのだ。

その「リードをほんのちょっと反らせる装置」がこれなのだけど、動きが素早すぎて写真に映らない。リードとプレートの隙間になんかをグッと入れて、ヒョッと上げるんですよ。

その「リードをほんのちょっと反らせる装置」がこれなのだけど、動きが素早すぎて写真に映らない。リードとプレートの隙間になんかをグッと入れて、ヒョッと上げるんですよ。

さて、写真では伝わらないのだけど、実はこの部屋、さっきからずっと「プァ~~」「ボワァ~~」と、鍵盤ハーモニカの音がどこかから鳴り続けているのだ。小さい子どもでもいるのかな。

と思ったら、完成したリードプレートからちゃんと音が出るかどうか、自動で確認するマシーンがあった。ずっと見ちゃうので動画で撮りました。

なるほど~、これで「ド」の音がちゃんと出ているか確かめるんですねと思ったら、これはあくまで変な音が出ないか確かめる「選別」。ドを押したのに「ファ~」とか出るのを防ぐ作業。

「ド」がちゃんと「ド」の音か確かめるのは、次の「調律」の作業であった。

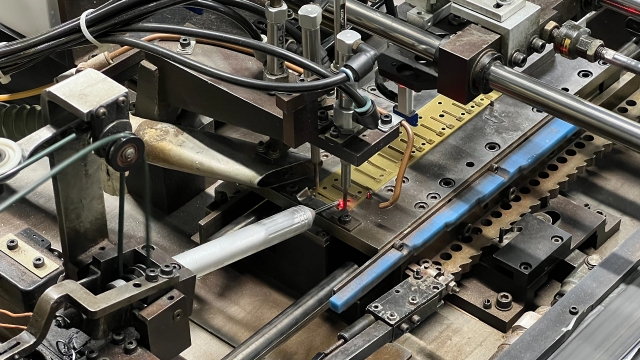

音を鳴らして赤いレーザーを当てる。これでリードが振動する回数(つまり音の高さ)を測るらしい

音を鳴らして赤いレーザーを当てる。これでリードが振動する回数(つまり音の高さ)を測るらしい

実際に音を鳴らしてみて、規定の音より高かったらリードの根本をやすりでちょっと削り、低かったらリードの先端をちょっと削る。

この調整を1音1音、自動でやってるのだ。

ここまでやって、ようやくリードプレートが完成。まだ、メロディオンの形ではない。

「大変すぎる……」

「大変すぎる……」

さっき機械でやったじゃないですか

ここで工場の2階へ。ここでも「パララララ~~」と、ごきげんな音が聞こえる。その正体はあとで確かめることにして先に進もう。

ここでは、各種の部品を組み立て、いよいよメロディオンの形になる。まずは磐田工場で作った鍵盤とボディを組み立てて、そこにリードプレートをネジ止め。

鍵盤&ボディにリードプレートを置くと……

鍵盤&ボディにリードプレートを置くと……

装置がグルッと回って奥の機械がネジ止めしてくれる。ナイステクノロジー。

装置がグルッと回って奥の機械がネジ止めしてくれる。ナイステクノロジー。

するとその奥に、リードの先っちょをペンチでつまんで「ヒョッ」と上げている方がいる。あれ? その作業って、さっき機械でやりましたよね……?

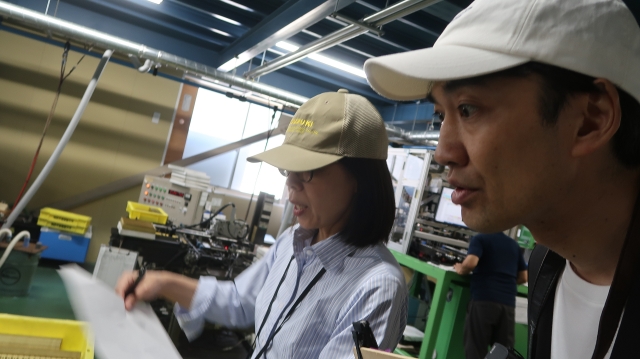

隙間の幅や角度を目で確認して、ヒョイヒョイと手で調整。ベテランの技……!

隙間の幅や角度を目で確認して、ヒョイヒョイと手で調整。ベテランの技……!

青山さん 自動機でもやるんですが、さらに人の手でもう一度確認するんです。超ベテランの職人さんで、長年の感覚で調整されているんですよ。

「人の手」はこれだけではない、さっき赤いレーザーを当ててやっていた調律も、人の手で再度確認するのだ。

さっきの「音が高かったら根本を削り、低かったら先端を削る」を、ひとつひとつ人の手で……! 出来を確認するたび「プァ~」とメロディオンが鳴る。

さっきの「音が高かったら根本を削り、低かったら先端を削る」を、ひとつひとつ人の手で……! 出来を確認するたび「プァ~」とメロディオンが鳴る。

音の高さは、モニタに映ったメーターで確認。針が黄色のゾーンに入ったら合格。すごく狭い。「あっ高すぎた」「今度は低すぎた」ってやっちゃいそう

音の高さは、モニタに映ったメーターで確認。針が黄色のゾーンに入ったら合格。すごく狭い。「あっ高すぎた」「今度は低すぎた」ってやっちゃいそう

さっき機械でやったからいいじゃないですか、と思うけど、ここで調律して正しい音になるということは、やっぱり必要な作業なのだ。

そりゃぁ春に向けて、年明けからずっと準備をしているわけである。音を1個1個確認してるんだもの。

こうして機械と人の手で調律を施したあと、カバーをかぶせてネジ止め。

こうして機械と人の手で調律を施したあと、カバーをかぶせてネジ止め。

ようやくメロディオンが誕生するその直前、最後の最後にダメ押しですべての音と空気漏れの確認があるのだ。見事な手さばきによる「パララララ~」をご覧ください。

完成したメロディオンは、マウスピースと一緒にケースに入れて出荷。おじゃましました!

完成したメロディオンは、マウスピースと一緒にケースに入れて出荷。おじゃましました!

青山さん 現在は忙しいときで1日3000本ほど生産しています。教育楽器もひとつの「楽器」なので、音の正確さにはこだわっていますね。やっぱり、小さいころから良い品質のものを使って欲しいですから。

古庄さん 国内で生産しているのも、品質に重きを置くためです。教育用には海外生産の機種もあるんですが、リードプレートだけは国内で作ったものを海外に送って組み立てています。一般用モデルはすべて国内生産です。

新機種ができたら地面に放り投げる

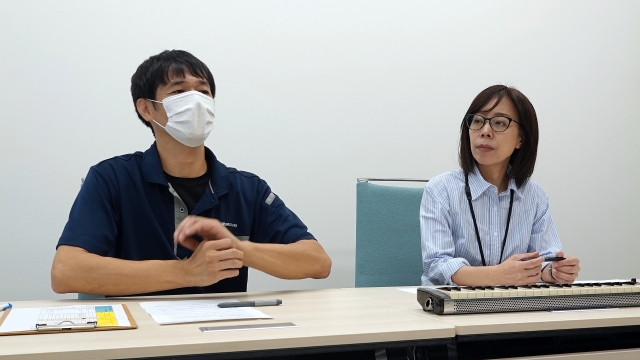

工場見学をたっぷり堪能して会議室に戻ってきました。正確な音を作るってあんなに大変なことなんですね……。

大変なのは音作りだけではない。教育用は主に子どもが使うので、さらに考えることも多いのだ。そのひとつが「堅牢性」だという。

青山さん 登下校で持ち歩きますし、校庭など屋外でも使うので、とにかく堅牢に作ってますね。このケースも、ここが二重になっていて……。

フタの部分が、外側と内側の2つのパーツからできている。これでフタの中に空気の層ができ、落としたときのクッションとなるそう……!

フタの部分が、外側と内側の2つのパーツからできている。これでフタの中に空気の層ができ、落としたときのクッションとなるそう……!

古庄さん あと、教育用も一般用も、新機種を開発したら量産前に「放り投げ試験」をするんですよ。70センチメートルの高さから、2メートル先のコンクリートの地面にポーンと。

古庄さん「ポーン、ガシャガシャガシャ~ンってなります」

古庄さん「ポーン、ガシャガシャガシャ~ンってなります」

メロディオンをそのまま放り投げてるんですか!? それは壊れたとしても放り投げた人が悪いのでは!?

古庄さん でも社内規定なので(笑)。ケースに入れて投げるパターンもありますし、10個入りの段ボール箱を投げたりもしますよ。最初はここまでするの!?と思いましたけどね。もう慣れちゃいました(笑)

そういえば工場に10個入りの段ボール箱が積まれていた。これを1箱投げるんだ……。

そういえば工場に10個入りの段ボール箱が積まれていた。これを1箱投げるんだ……。

「おおむね合格するんですけど」と古庄さんは言う。でも、どこか凹んじゃうときもあって、そういう時は本体やケースを改良するのだそう。

他にも音質向上やケースの改善、軽量化、製造効率化などの観点から、メロディオンは数年単位でマイナーチェンジを行うこともある。

歴代のメロディオンを持たせてもらうと、世代が変わるごとに軽くなっているのがわかってビックリします。

歴代のメロディオンを持たせてもらうと、世代が変わるごとに軽くなっているのがわかってビックリします。

この改良の源になるのが、教育現場からの声なのだそう。

古庄さん 開発部にいると、先生の声を聞いた営業サイドから「こんなの作れない?」とオーダーが来るんです。じゃぁちょっと作ってみますか~って、形にして、先生に渡して意見を聞く、ということを昔からしているんですよね。

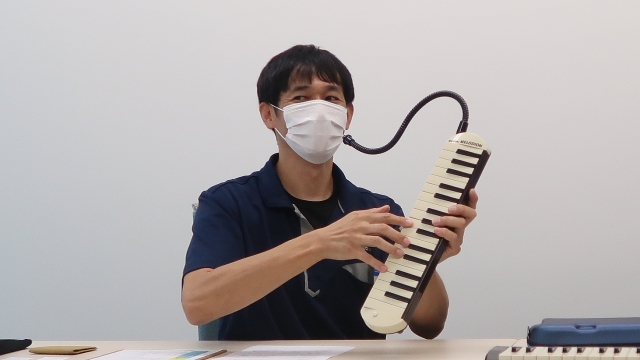

古庄さん「口を離してもマウスピースが動かないようにしてほしい、という意見を聞いて作ったのがこれです」。あっ、蛇腹が固定されている!

古庄さん「口を離してもマウスピースが動かないようにしてほしい、という意見を聞いて作ったのがこれです」。あっ、蛇腹が固定されている!

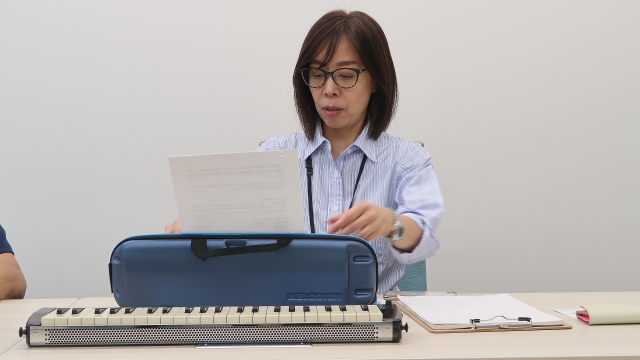

ケースを譜面立てとして使用できるようにしたのもメロディオンが最初。

ケースを譜面立てとして使用できるようにしたのもメロディオンが最初。

青山さん 以前は、地域限定のモデルもあったんですよ。たとえば北海道だと、雪道を登下校するのに手が塞がっていると危ないから、ショルダーストラップをケースにつけたり。

こういう細かいニーズを捉えてきたのが、メロディオンが生き残ってきた強みのひとつであるとお2人は話す。

だって、コロナ禍のときは大変だったのだ。

学校では鍵盤ハーモニカを使う授業がなくなり、出荷量がガクンと減った。飛沫が飛ばないことを確かめる実験もしたし、「新しい生活様式」に合わせてお手入れの案内なども作った。でも……。

青山さん それでも飛沫を気にされる学校では、メロディオンから電子キーボードに切り替えられたりしましたね。

古庄さん「切り替わったあとの写真を見たときは、ツラかったですね……」

古庄さん「切り替わったあとの写真を見たときは、ツラかったですね……」

しかし3年ほど経ち、メロディオンの出荷量はコロナ前ぐらいまで戻ってきたという。

電子楽器は電池がなくなったり、衝撃に弱かったりという弱点もあったそう。とはいえ、それでも再びメロディオンが求められたということは、音質や堅牢性などのこだわりが評価されているということなんでしょうね。

青山さん もともと鍵盤ハーモニカが開発されたのも、先生方の困りごとを解決するのが目的でしたし、先生方のニーズをどんどん反映していけるのが弊社の強みなのではと思います。

古庄さん メロディオンはもちろん、他にもいろいろと楽器を作っていますので、これからも楽しい音楽授業に役立てるものを開発していきたいですね。

おれだってメロディオンの話を聞きたい

さて、ここまで読んでいただいた熱心なデイリーポータルZ読者の方には「メロディオン……? 1回取材に来ていなかったっけ……?」と思われる方もいるかもしれない。

そうなのだ。実は2018年に、安藤さんが来ているのである。

「鍵盤ハーモニカで吹き語りはできるのか」

「鍵盤ハーモニカで吹き語りはできるのか」

取材アポも取れて、すっかり行く気になってから気がついた。「あっ」ってなった。

しかし、江ノ島さんだって他の人が記事に書いた山岡家やステーキ宮に行っているのだ。ここは「おれだってメロディオンの話を聞きたい」の精神でいこう。

そうしたら2020年に本社は建て変わっているし、工場の設備も新しくなっていたし、歴史やコロナ禍の話も聞けた。行ってみるものですね。

2度目の取材ご協力、ありがとうございました!

安藤さんの書いた記事を見返したら、同じ方がリードを持ち上げていました。職人魂が生き続けている……!

安藤さんの書いた記事を見返したら、同じ方がリードを持ち上げていました。職人魂が生き続けている……!

取材協力:鈴木楽器製作所

※参考:南川朱生『鍵盤ハーモニカの本』(春秋社)

この先は「デイリーポータルZをはげます会」会員向けの有料コンテンツです。会員になるとごらんいただけます。