生まれたての輪ゴムを手にする

さっき青いゴムを練る工程を見たけど、ここから先は「白い輪ゴム」を作る工程である。頭を切り替えてご覧ください。

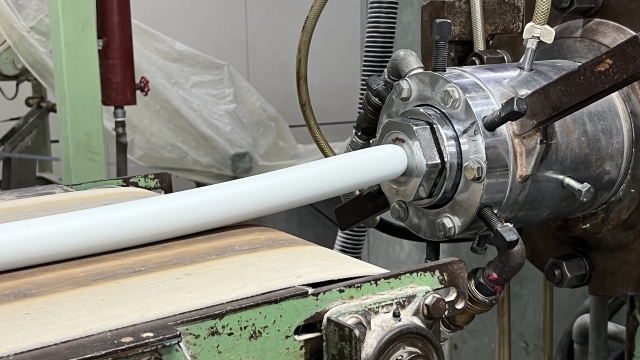

先ほどの混練りでゴムが柔らかくなったところで、いよいよゴムの「押し出し」である。ゴムをチューブ状に押し出して、端を裁断することで輪ゴムにするのだ。

というわけで、混練りを経たゴムは、「カレンダーロール」という名店のロールケーキみたいな名前の機械を通ってシート状になり、さらに押し出し機でチューブ状になって出てくる。

その瞬間がこれ。チューブの中は空気で膨らんでいる。

その瞬間がこれ。チューブの中は空気で膨らんでいる。

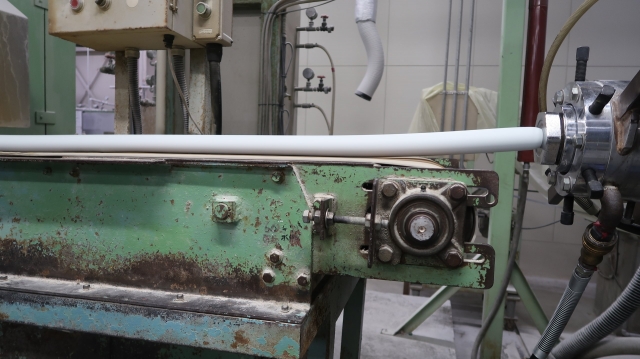

どんどん出てくる……!

どんどん出てくる……!

コンベアの上で長いチューブが運ばれ、そのまま次の工程に突入する。

コンベアの上で長いチューブが運ばれ、そのまま次の工程に突入する。

押し出されたゴムチューブは、そのまま高温で熱せられ、硫黄とゴムを反応させる。こうすることで伸縮性が生まれるのだそう。

こうしてできたゴムチューブは、ゴム同士がくっつかないように「タルク」という打ち粉をまぶされて、機械から出てくる。

だらりと垂れているのが、すべてを終えた白いゴムチューブ。

だらりと垂れているのが、すべてを終えた白いゴムチューブ。

チューブ同士が絡んで変な折り癖がつかないように、ゆらゆらときれいに畳まれていく。

そのとき、南さんがおもむろにチューブの先端を手に取り、スパッと輪切りにした。こ、これはつまり……!

できたての輪ゴムだ……!

できたての輪ゴムだ……!

橋田さんと林さんも「すごい!」「輪ゴムだ!」と興奮。

橋田さんと林さんも「すごい!」「輪ゴムだ!」と興奮。

つなぎめのない、リング状のゴム。フリーハンドで切ったので幅は一定じゃないけど、機能としては完全に輪ゴムである。輪ゴムが生まれた瞬間に立ち会ったのだ……!

しかし興奮するのはまだ早い。この向こうでは、大量の新しい「命」が次々と生まれていた。

もっと細いチューブがセットされた先に待っているのは、チューブを裁断するマシーン。

もっと細いチューブがセットされた先に待っているのは、チューブを裁断するマシーン。

回り込んでみると、大量の小さな輪ゴムがドンドン出てきている……!

回り込んでみると、大量の小さな輪ゴムがドンドン出てきている……!

ざくざく出てくる

ざくざく出てくる

薬局で使う小さなサイズの輪ゴムがどんどん出てくる。フィーバー!と叫びたくなる。でも実際に録音を聞き返すと「わ〜」しか言っていなかった。わ〜。

小さきものよ! ようこそ世界へ。

小さきものよ! ようこそ世界へ。

さすがにこの辺は機械化されていますねーと思ったら、ここにもベテランの勘が必要な場面があった。チューブを裁断する刃の調整である。

南さん チューブを真っ直ぐに裁断しないと、幅が均等でなくなり、不均等な部分から輪ゴムが切れてしまいます。刃の当たり具合も、ベテランの手の感覚で調整しているんです。

南さんは、切断工程の人から「音変わったやろ」と言われることがあるそう。そう言われても全然わからないが、切り方がおかしくなると音が変わるらしく、機械を止めて調べてみるとやっぱりおかしくなっていたりする。もう五感が違うのだ。

南さん 勤続40年、50年の人もいますからね。皆さんもう大ベテランですよ(笑)。

若手の作業をベテランが見守る光景もありました。こうして技術が受け継がれていく。

若手の作業をベテランが見守る光景もありました。こうして技術が受け継がれていく。

ちなみに、共和さんはマレーシアにも工場があり、泉佐野工場の10倍ほどの生産量があるのだそう。作業員のほとんどは現地の人で、日本から技術を教えに行くことも。マレーシアにもベテランがいるそうだ。

梱包して出荷

生まれたばかりの輪ゴムには、まだタルク(打ち粉)がついているので、巨大な洗浄機で丸ごと洗って乾燥させる。

そのあとは、いよいよ包装である。梱包用の別室に案内されると、あのパッケージが次々と産声を上げていた。

あの箱がどんどん流れていく!

あの箱がどんどん流れていく!

ずっと見ちゃうやつ……

ずっと見ちゃうやつ……

1箱に100gの輪ゴムが詰められ、次々と流れていくオーバンド。1日7000箱も作られるという。ずっと見ていられる……。

松下さん 箱詰め後に重量を測り、100gに満たないものは弾かれるようになっています。輪ゴムは気温や湿度などによって厚みが微妙に変わり、1本あたりの重量に影響するので、1箱に入る本数も変わってくるんです。

また、別の場所では産業用オーバンドの袋詰めが行われていた。こちらは手作業だ。

手前の方が目分量で入れて、奥の方が計測&調整。でもほとんど目分量で差がないそう。

手前の方が目分量で入れて、奥の方が計測&調整。でもほとんど目分量で差がないそう。

こうしてオーバンドは出荷されていくのでした。

こうしてオーバンドは出荷されていくのでした。

輪ゴム、安すぎるのでは

すべての工程を見せてもらって、我々取材班が抱いたのは「輪ゴム、安すぎるな……」という思いだった。

天然素材であり、気温や湿度の影響を受け、均等な厚みと幅で切らないと品質が保てない。だからベテランの経験や勘が頼りで、完全に機械化できない。

そんなことになっているとは全然知らなかったのだ。もうこれから、ペチン!って部屋のなかに輪ゴムを飛ばしてしまったら、床をはいつくばって探すだろう。もったいない……!

伸びるのも、切れないのも、同じ品質のものが箱にたくさん入っているのも、当たり前じゃないのだ。

ご協力ありがとうございました!

ご協力ありがとうございました!

取材協力:株式会社 共和